クランプ部品には単独でクランプが可能な複数の部品から構成されている「クランプユニット」と、機能ごとの最小部品で構成されている「クランピングパーツ」の2種類があります。

ここではクランプユニットとクランピングパーツを選定するポイントをご紹介します。

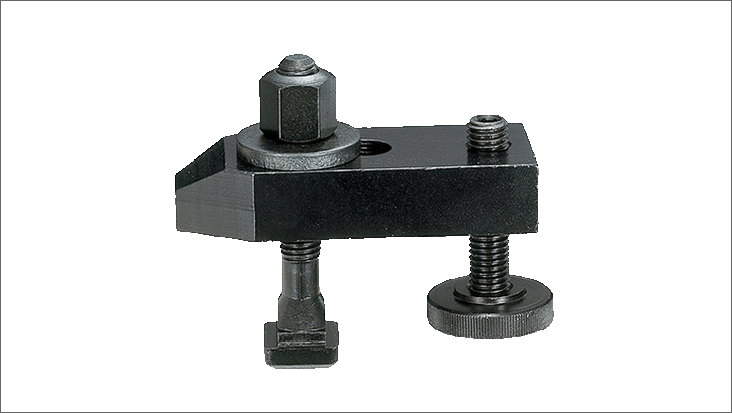

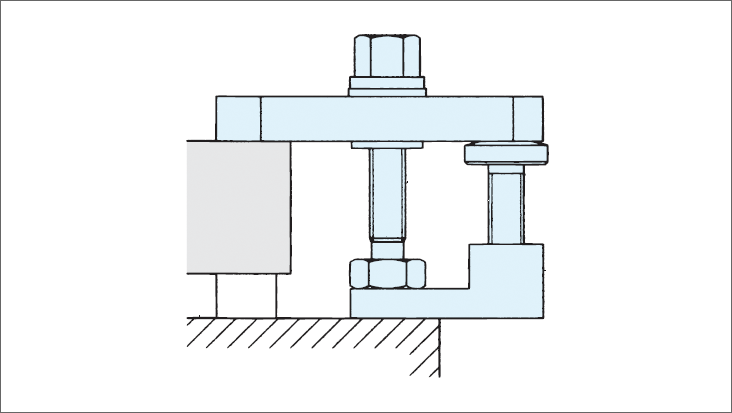

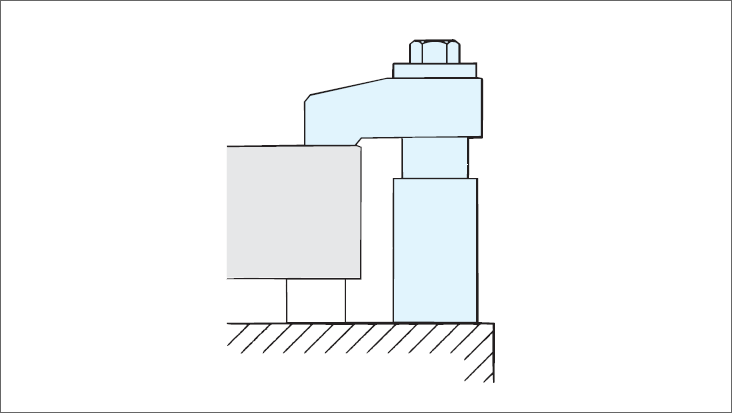

クランプユニットとは、単独でベースへの取付けとワークのクランプが可能な複数の部品から構成されている“締付け具”のことです。

対象ワークの特長(形状・大きさ・精度・加工数量など)と、取付けベース・工作機械の能力およびその他の治具エレメントなどを考慮して選定する必要があります。

クランプユニットは、力の発生源(手動または油空圧など)に対し、伝達機構を利用した媒体を介してワークにクランプ力を与えます。

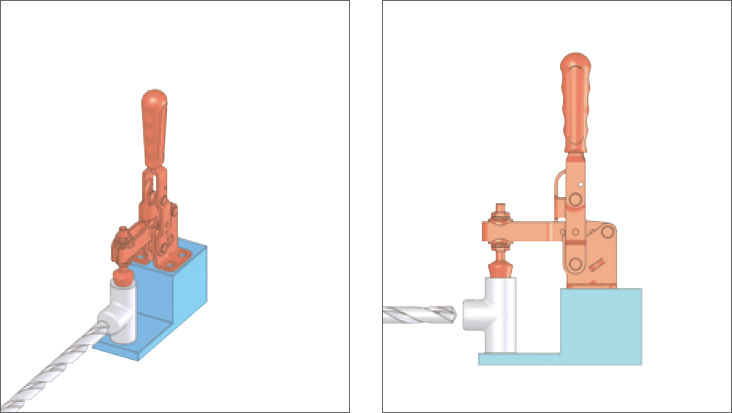

ここでの伝達機構はネジやカム等の機構であり、媒体とは、クランプバーとなります。このクランプ力が発生する方向により、垂直タイプと水平タイプに分類してあります。

垂直タイプ

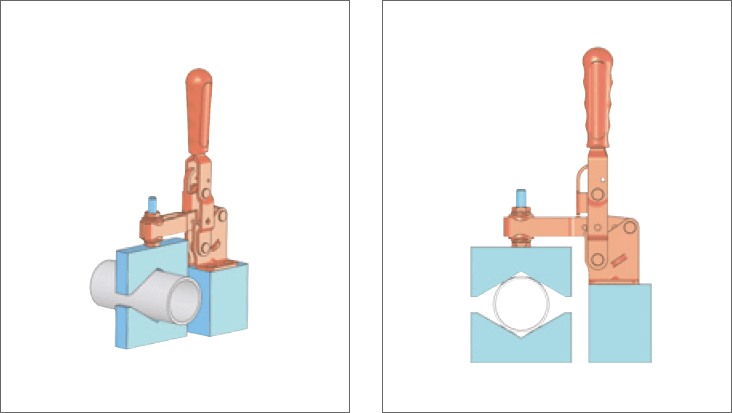

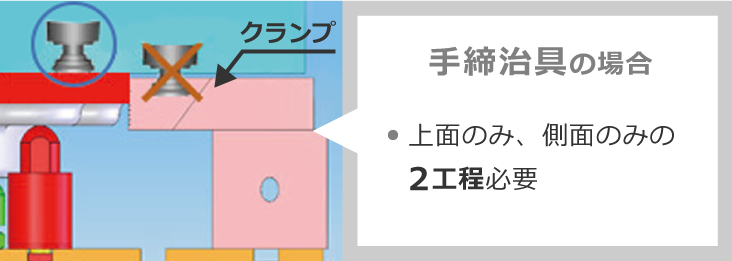

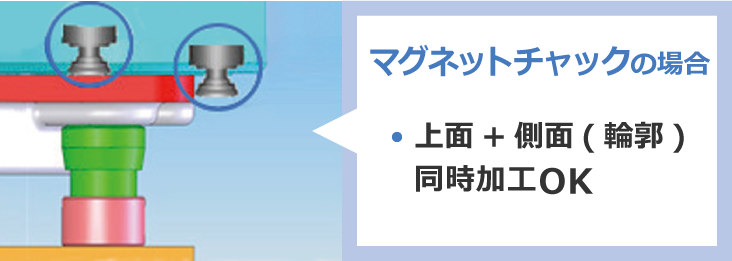

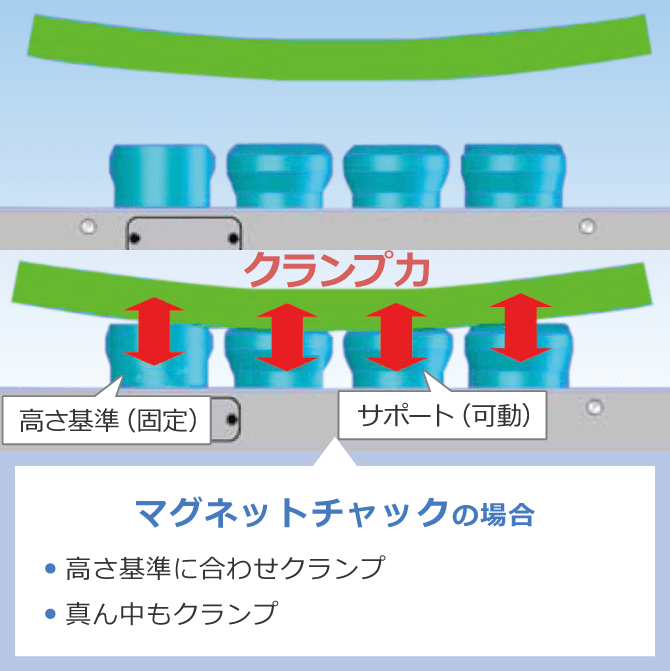

垂直タイプには、ネジの締付等により上から押し付けるタイプのものと、マグネットチャックのように下から引き込むタイプのものがあります。

水平タイプ

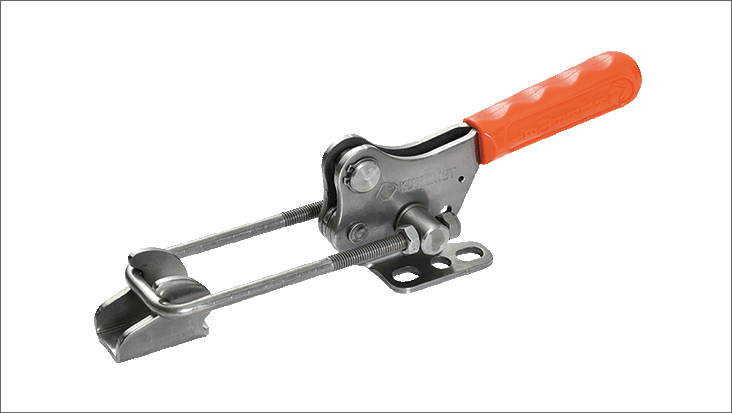

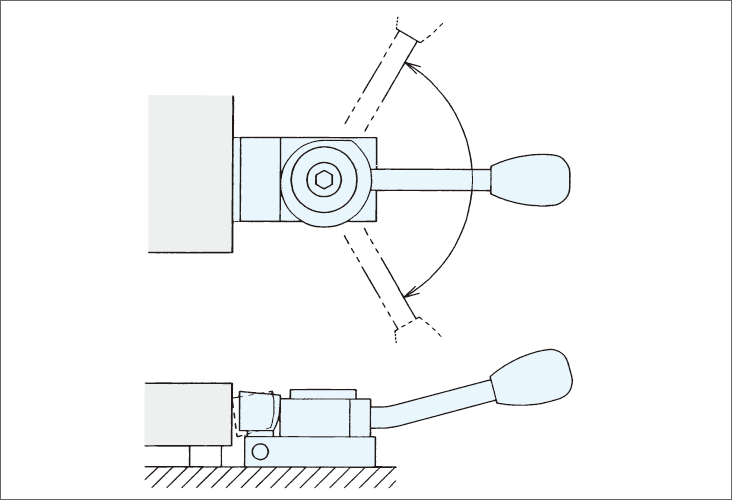

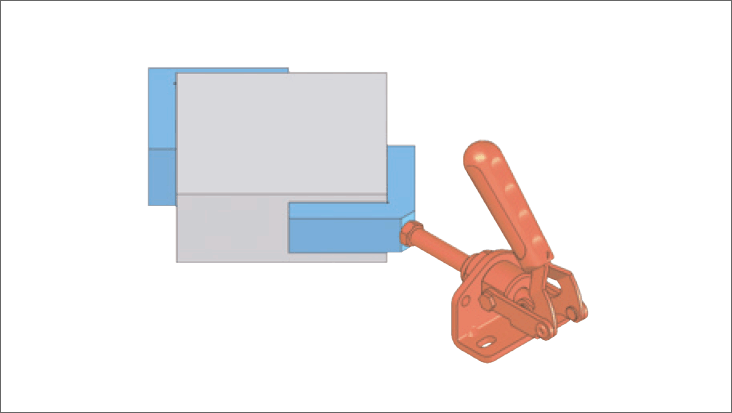

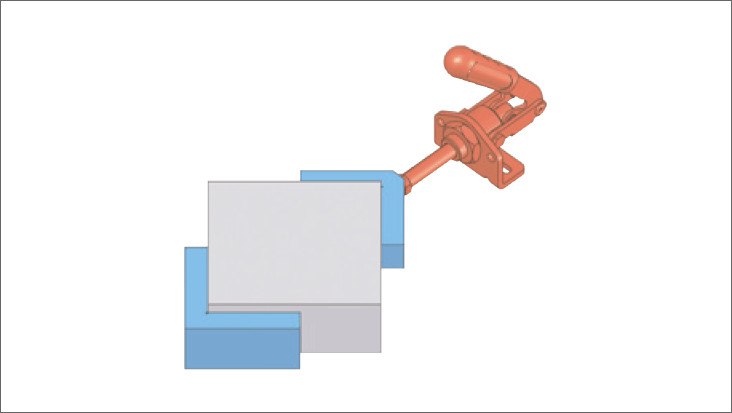

水平タイプには、クサビ等を利用して側面から押し付けるタイプのものと、トグルフッククランプのように側面から引き込むタイプのものがあります。

クランプユニットの形状や大きさは、他のエレメントとの干渉や取付スペースに影響されます。

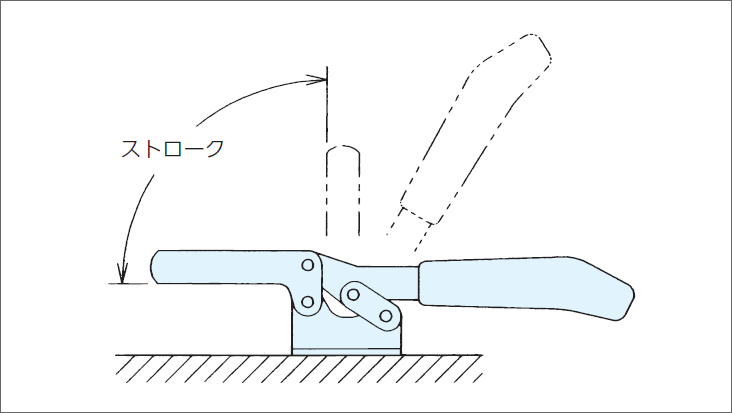

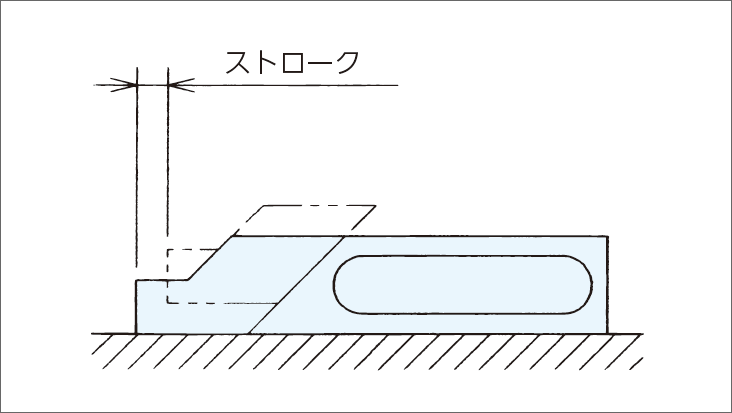

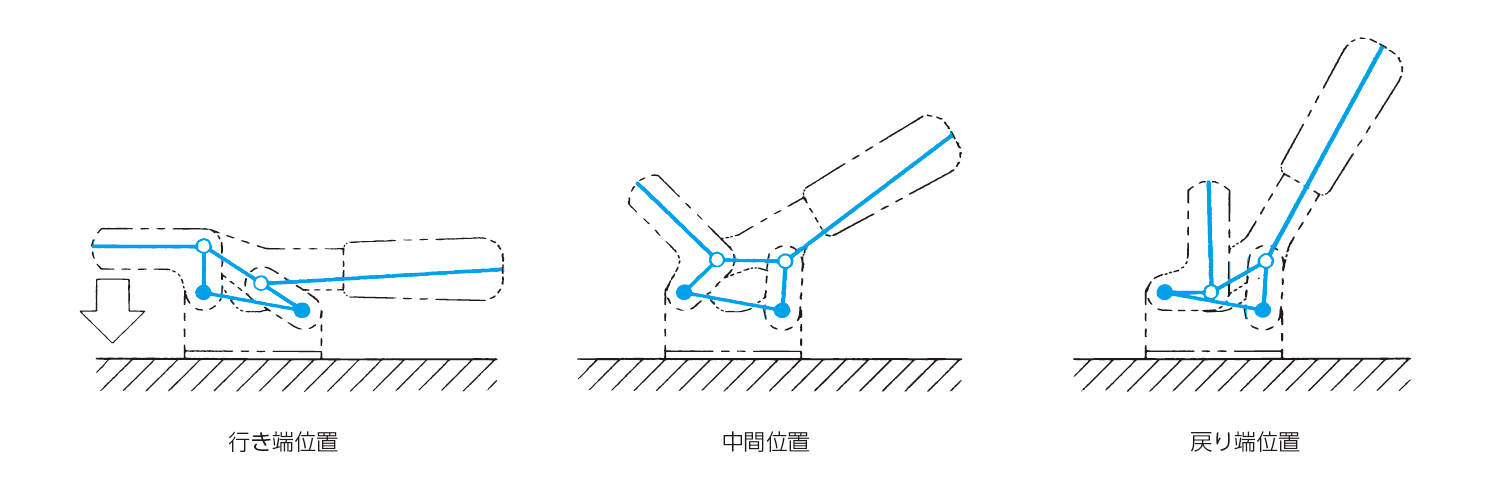

ストロークは、クランプユニットがワークをクランプ(または、アンクランプ)する際に発生する動作範囲のことで、ストローク範囲内でクランプ位置を決定することが必要です。また、ストローク範囲は、ワークの着脱性にも影響します。

ワークの形状・大きさに対し汎用性が必要な場合は、拡張性の高いクランプユニットを選定すると便利です。

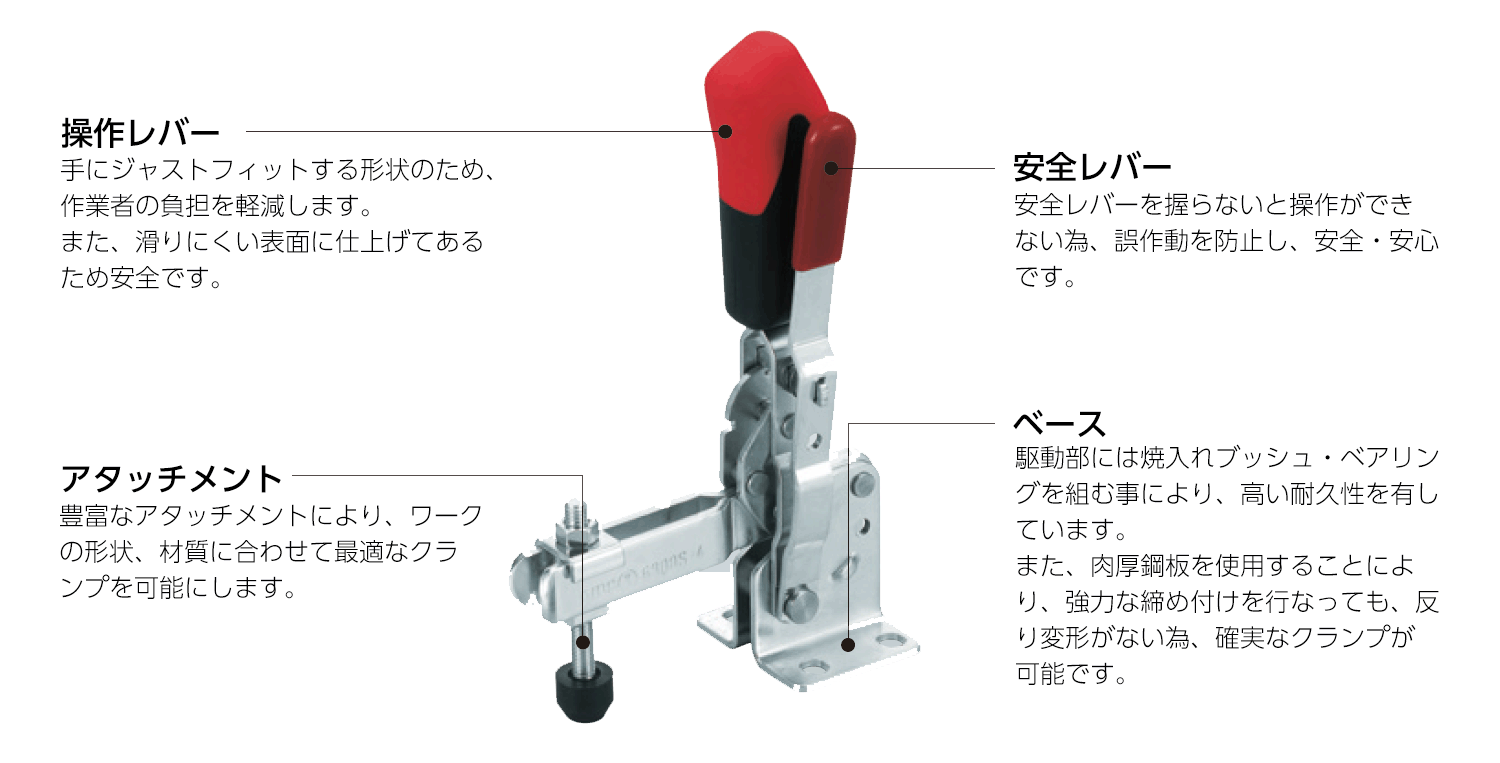

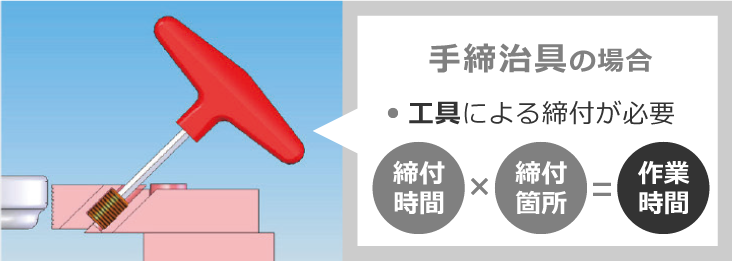

操作性によっては、段取り時間の短縮につながり、作業能率の向上が期待できます。

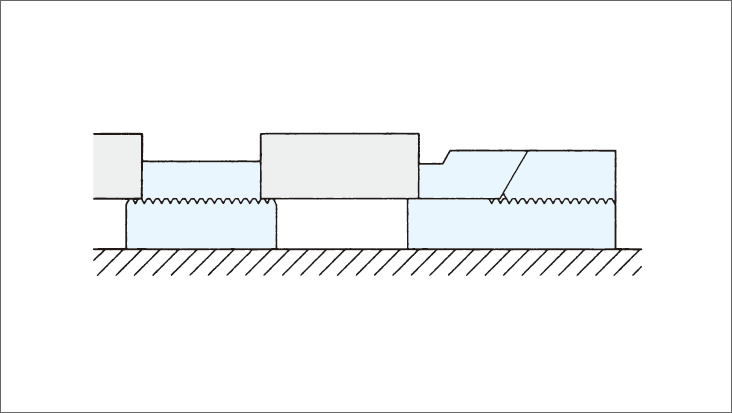

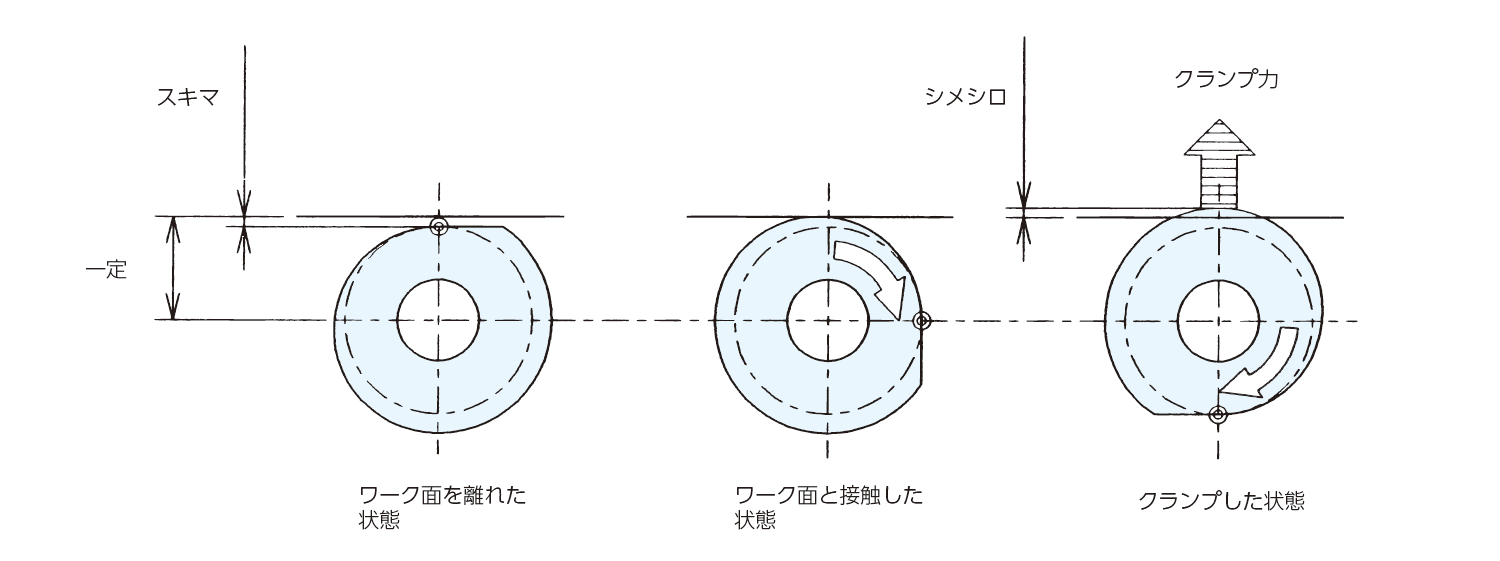

カムの回転中心とワーク端面までの距離は一定であるのに対してカムのカーブした表面と回転中心との距離はカムを回転させることにより変化します。

この差(偏心量)がワークに対してクランプ力を与える機構となります、ストロークとしては、少ない場合が多くクランプ面に対する位置設定には、注意を払う必要があります。

●カム機構を使ったクランプの例

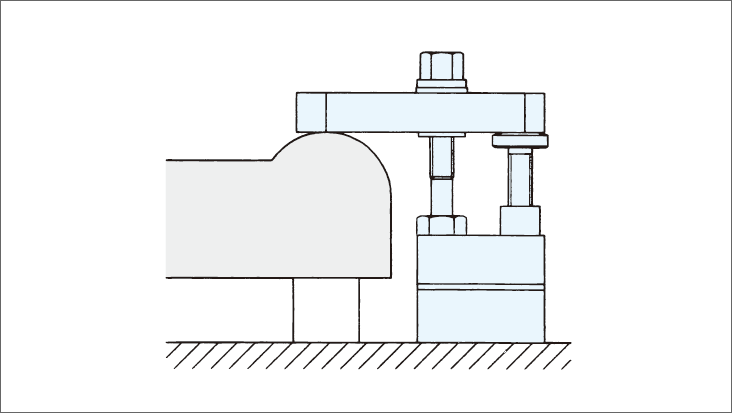

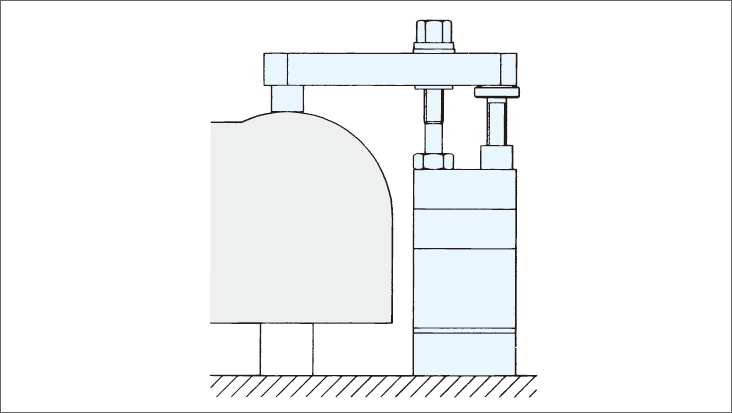

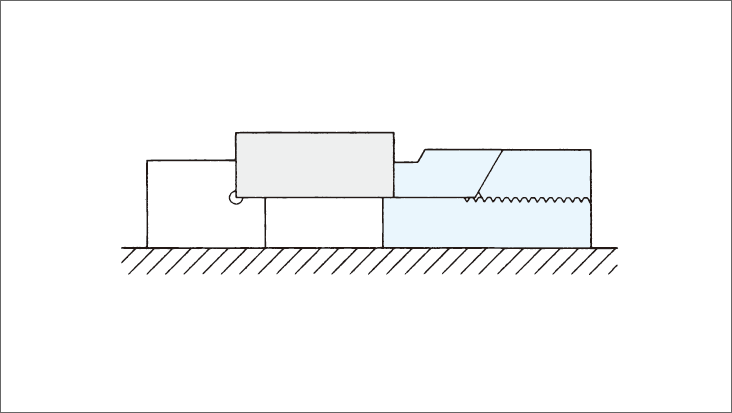

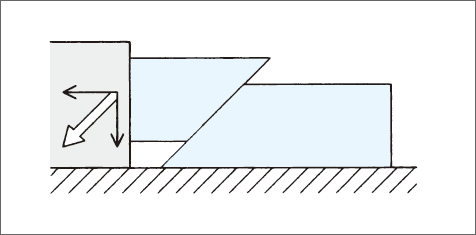

傾斜面とワーク面の間に可動体をくい込ませていくことにより発生する力を利用した機構です。垂直、水平方向に発生する力により、ワークの浮き上り防止に効果的です。

●クサビ機構を使ったクランプの例

■油圧クランプの特長

●ワーク脱着の短縮・・・特に同一治具への複数ワークの脱着に効果的です。

●工作物の加工精度の向上

●締付力を一定にすることができ、薄物や高精度加工品に歪を与えない管理された締付ができます。

●最適ポイントの締付・・・手締めでは操作できない場所のエレメントも、バルブ操作で締付可能となります。

●無人運転への対応・・・MC・ロボット等と連動させれば、自動運転が可能です。

■使用方法

●各エレメントは、最高作動圧力が設定してあります。40MPa以内でご使用ください。

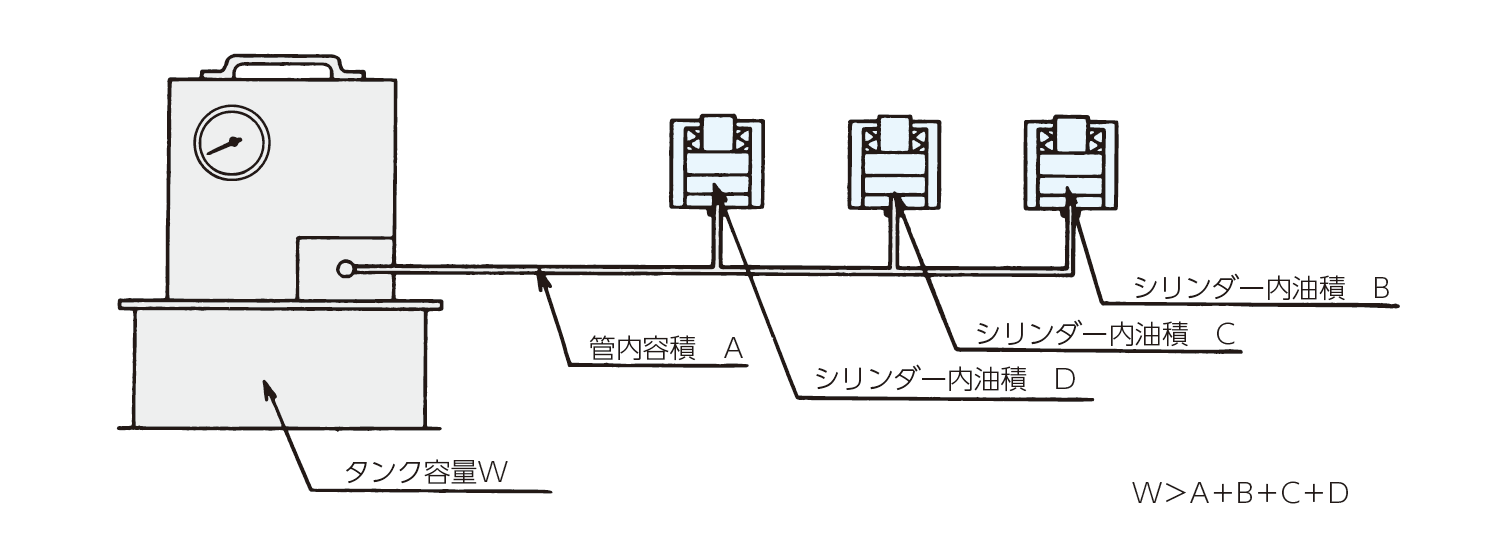

●油圧源のタンク容量は、エレメント内のシリンダー油量、配管内の油量により設定できます。

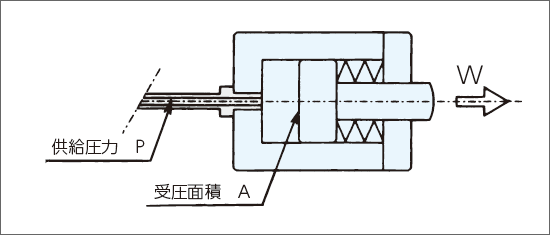

●各エレメントの締付力(W)は、油圧源の圧力(P)とピストンの受圧面積(A)にて決まります。最適な締付力を設定し、ご使用ください。

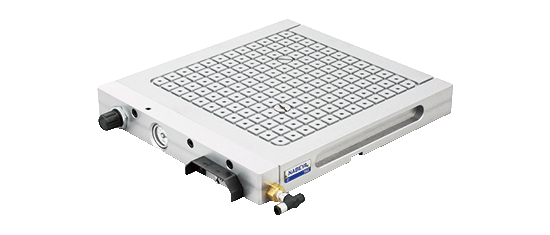

バキュームチャック・吸着テーブルは、供給エアによる下面からの吸着力でワークをクランプする装置です。マグネットチャックが使用出来ない、アルミやステンレスと言った非磁性体のワークに有効です。

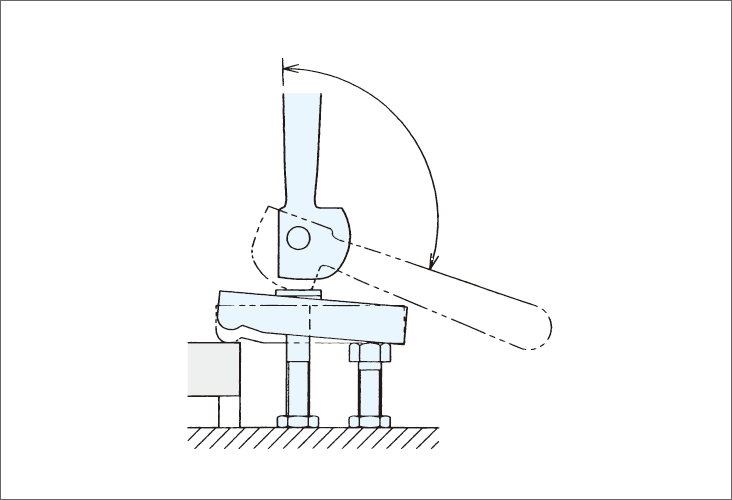

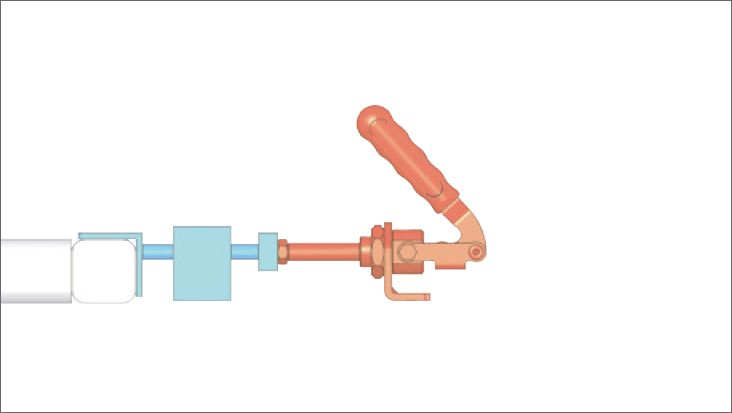

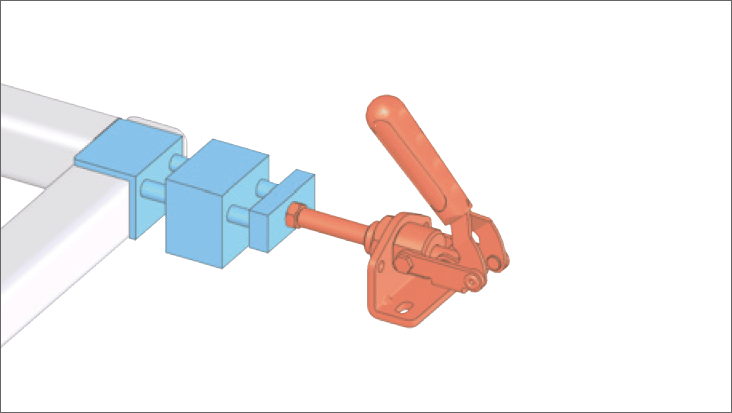

リンク(継手)機構とも呼ばれており、“行き端”寸前のわずかなストロークを利用するクランプ機構です。全ストローク(行き端~戻り端)としては大きなスキマが得られることと、ワンタッチ操作があるため高い作業性が得られます。

トルクの場合はストロークに対して狭い範囲でクランプ位置が限定されているため、クランプ端の調整が必要です。また、構造上大きな締付力を得ることが困難です。

■トグルクランプの特長

アタッチメントをお客様でアレンジすることで使用用途が広がります。

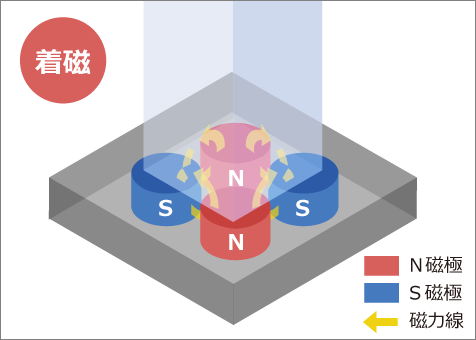

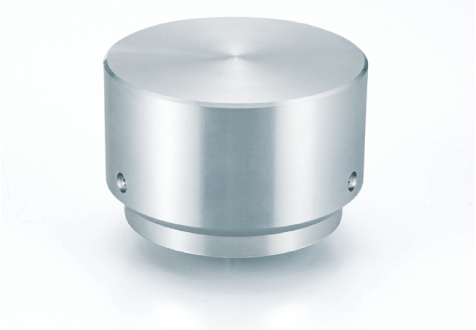

磁力による下からの吸着でワークをクランプします。

詳細は、『マグネットチャック』の項目をご確認ください。

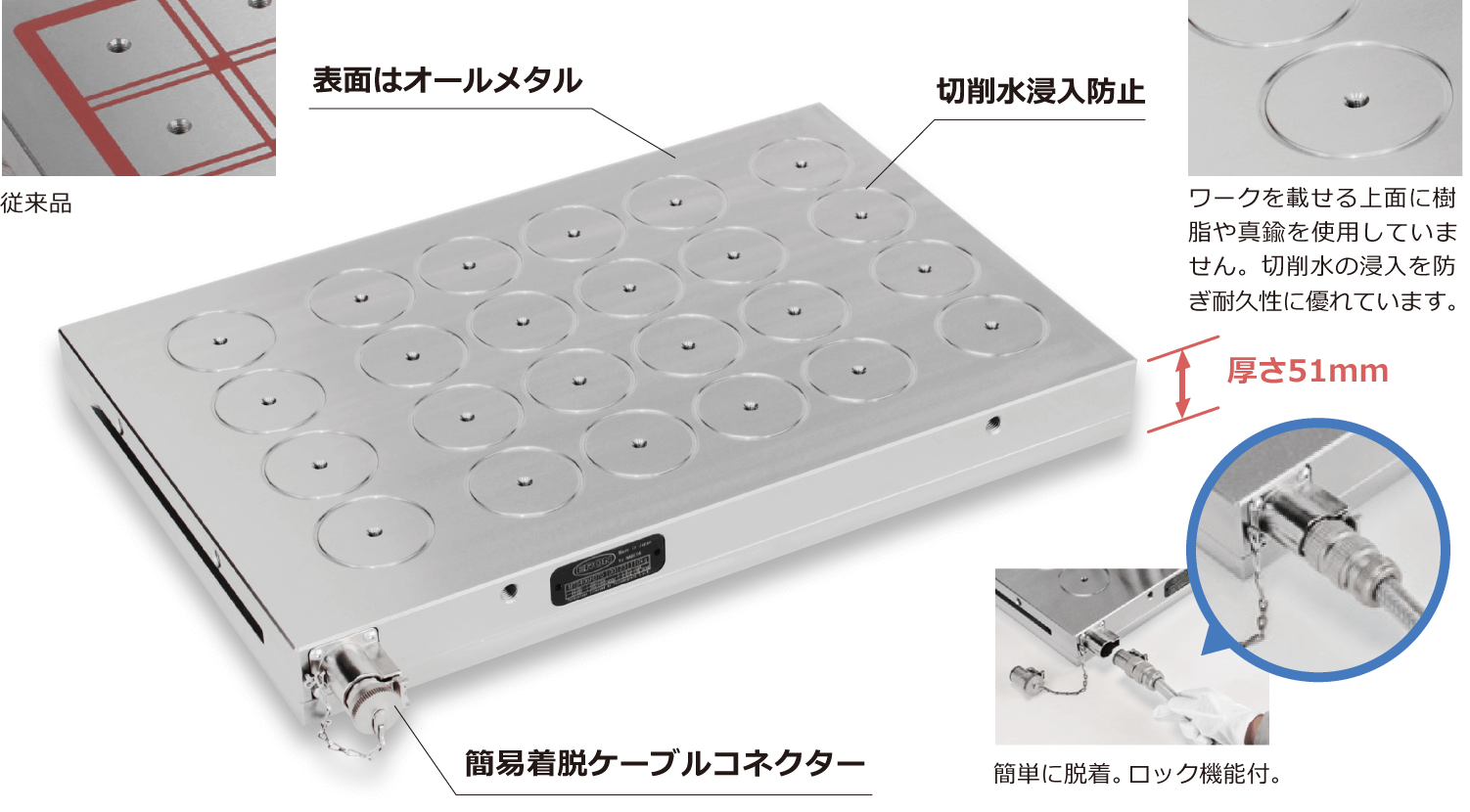

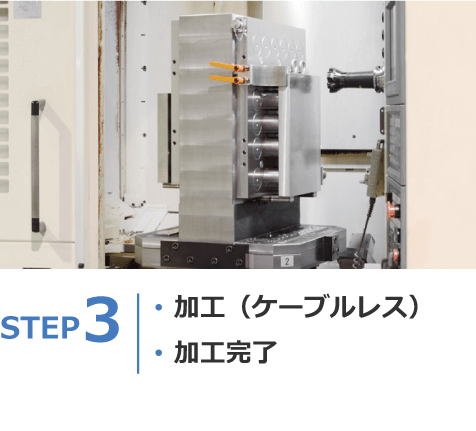

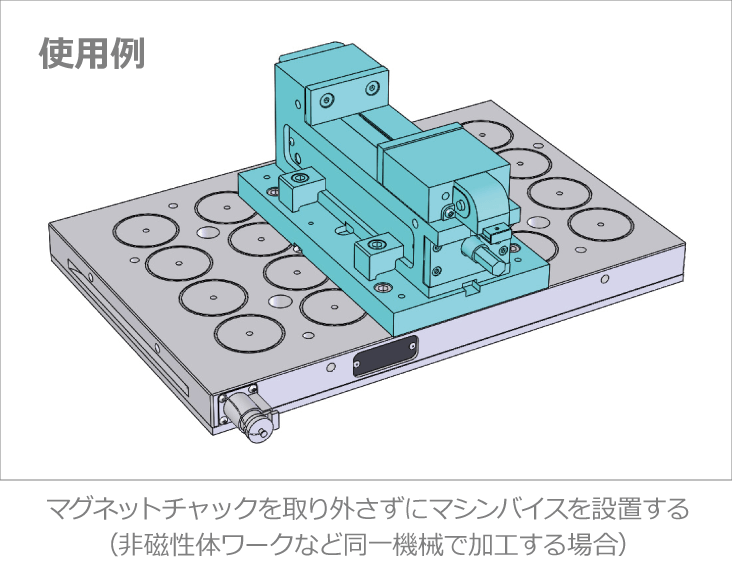

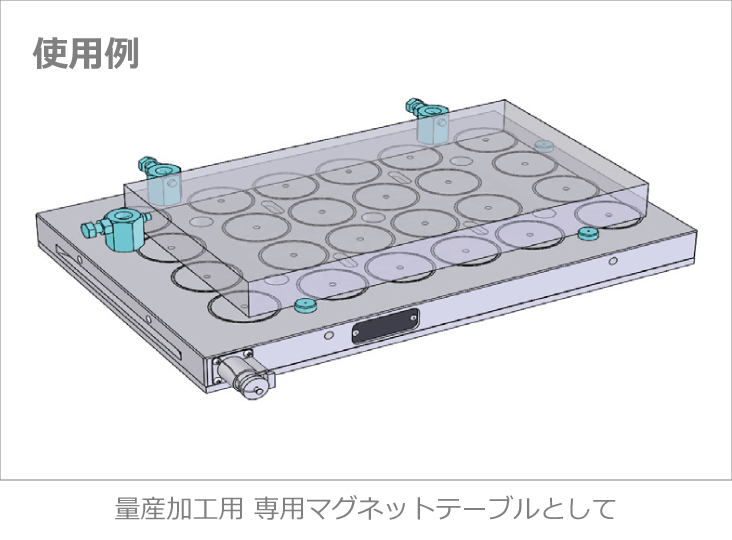

MTBマグネットチャックは強力な磁力で下からの吸着でワークを秒速クランプします。また、治具の干渉が少なく、ワンチャッキングで5面加工ができたり、機械テーブルにあわせて複数台を自由にレイアウトして使用できるのが特長です。ここではMTBマグネットチャックを選定するポイントをご紹介します。

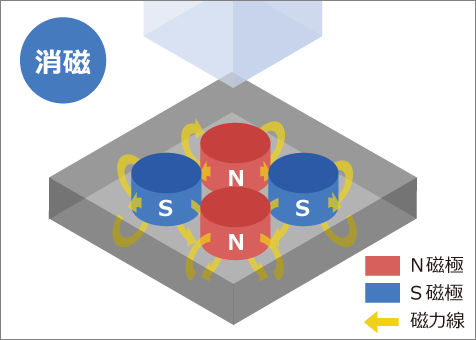

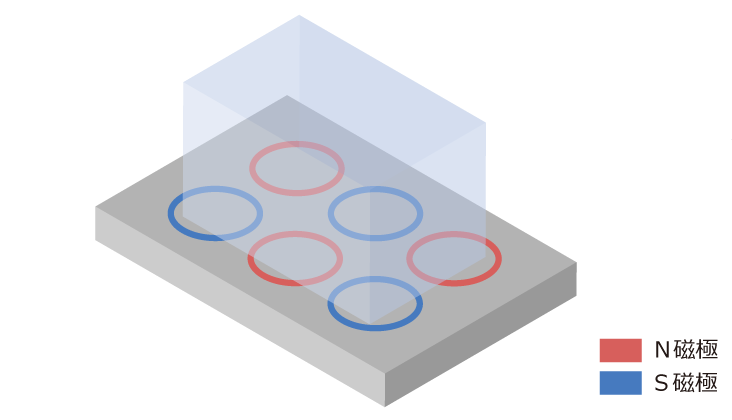

ミーリング加工では、切削推力が一方向でないため、強力な吸着力が必要になります。磁極は強力なネオジム磁石を使用し、6150Nの強力な吸着力を発生させています。磁気は、ワーク内を通りN磁極からS磁極へ向かって流れるため、ワークに切粉が付きにくくなっています。また、円形磁極は、マグネットチャック内の磁気の流れをバランス良く制御できるため、着磁時や消磁時の不要な磁気漏れが発生しません。

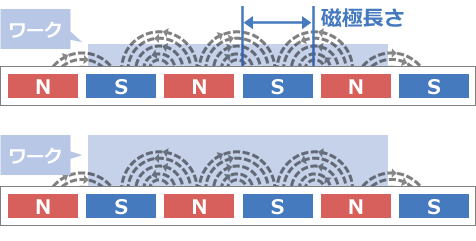

ワーク厚さが、磁極長さの約半分以上である場合、ワーク上面に切粉は殆ど付きません。(SS400の場合)

例.MTB-***HD70の場合、30㎜

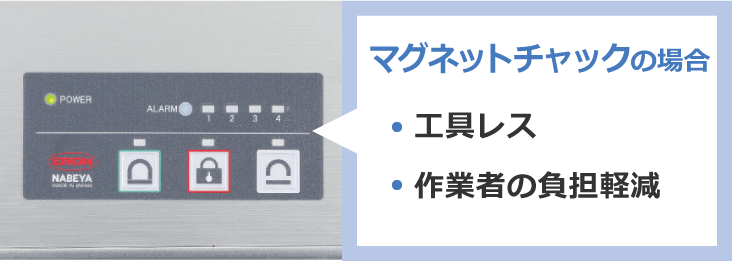

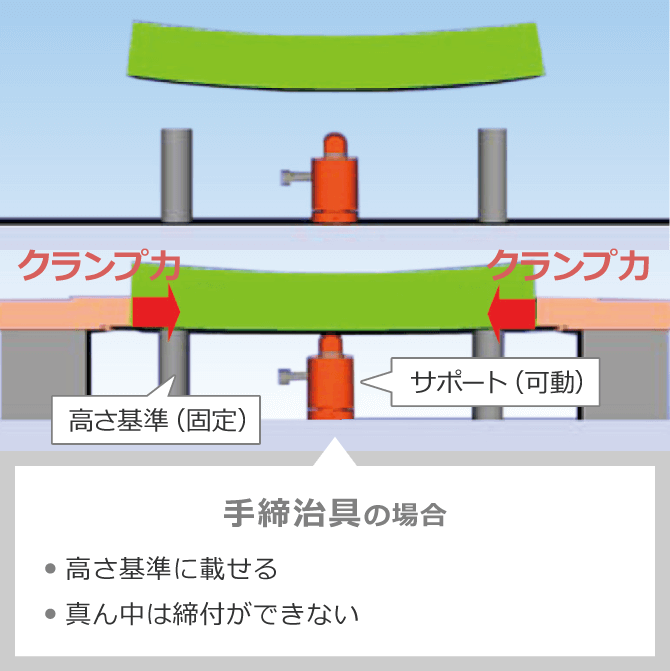

工具操作が必要な手締治具に比べマグネットチャックは簡単なボタン操作のみです。

ワークを下から吸着するため、刃具干渉の心配がありません。

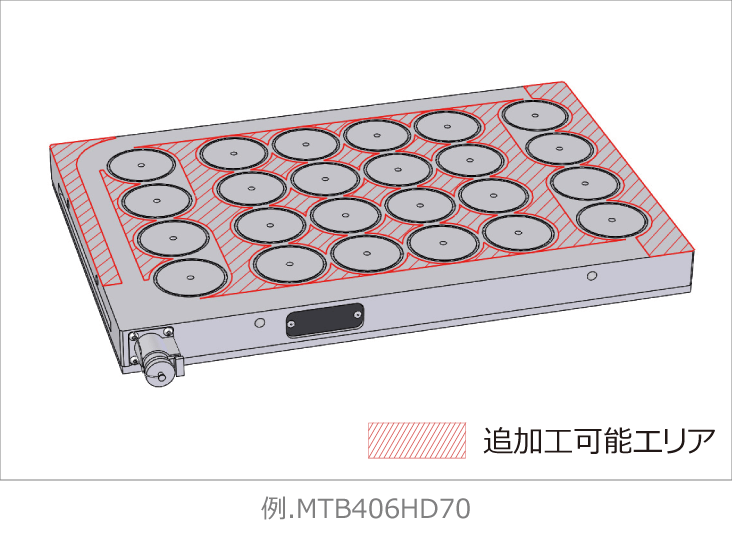

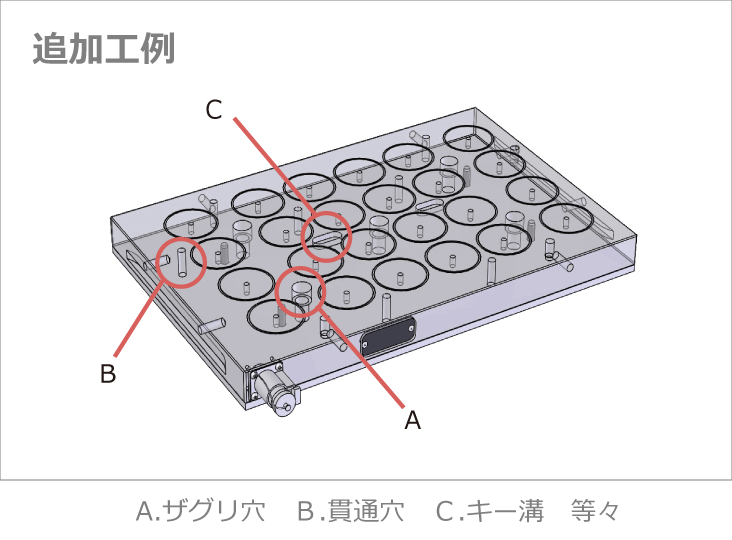

追加工によって、簡単に専用治具化も可能となります。追加工とナベヤ標準エレメント類を活用する事で、利用シーンは格段に拡がります。当社で追加工(オプション)も可能ですが、お客様でも追加工は可能です。

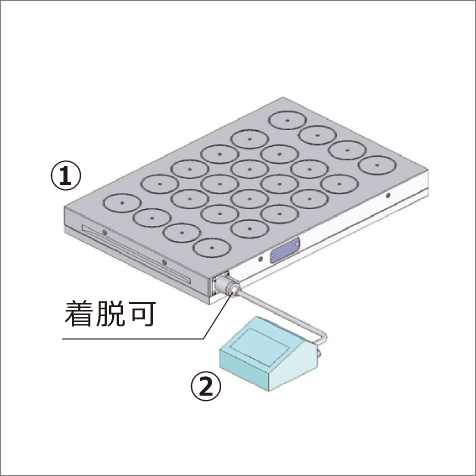

①マグネットチャック:1台

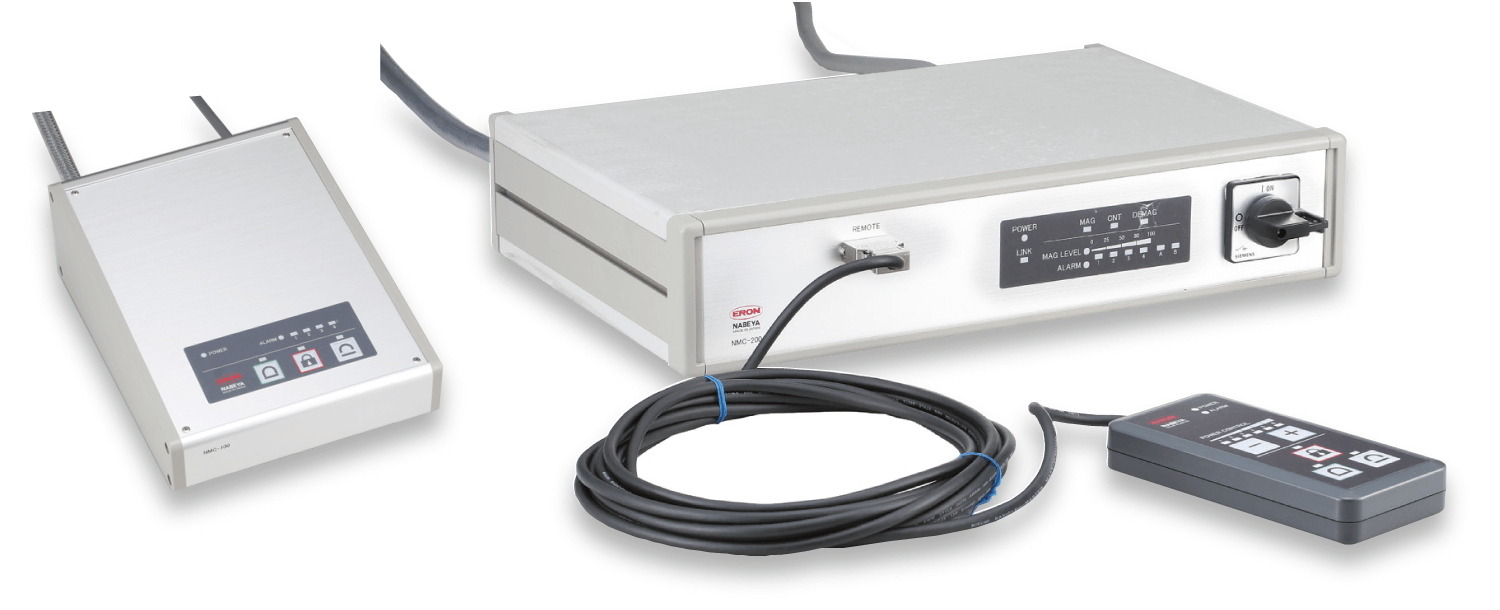

②コントローラー:1台

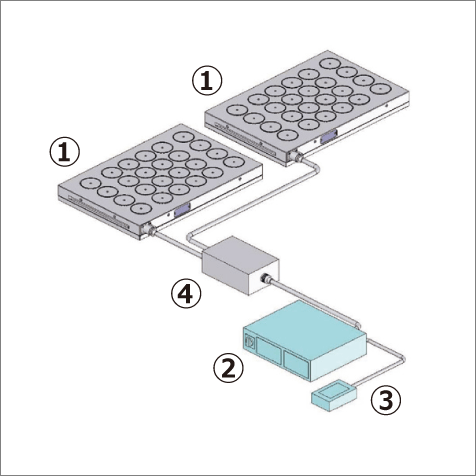

①マグネットチャック:2台

②コントローラー(複数枚仕様):1台

③リモコン:1台

④ジャンクションボックス(オプション):1台

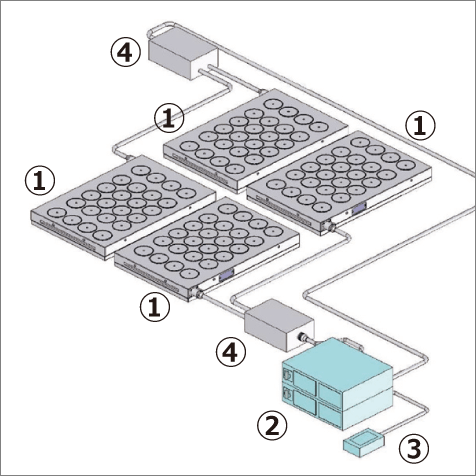

①マグネットチャック:4台

②コントローラー(複数枚仕様):1台

③リモコン:1台

④ジャンクションボックス(オプション):2台

| アラーム用 4bit LEDランプ | アラーム内容 | 対策 | |||

|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | ||

| 点灯 | 着磁中の電流未検出 (出力ケーブル未接続) |

出力ケーブルの接続を確かめてください。 コネクタピンに異常がないか確認してください。 |

|||

| 点灯 | 消磁中の電流未検出 (出力ケーブル未接続) |

出力ケーブルの接続を確かめてください。 コネクタピンに異常がないか確認してください。 |

|||

| ・ ・ ・ |

・ ・ ・ |

||||

ワークの凹凸に合わせてマグワークサポートが上下します。マグネットチャックを着磁することによりその位置を保持しワークを吸着します。

特に歪んだワーク、ビビリ易いワークのサポートとして活躍します。マグハイトブロックと一緒にお使いください。

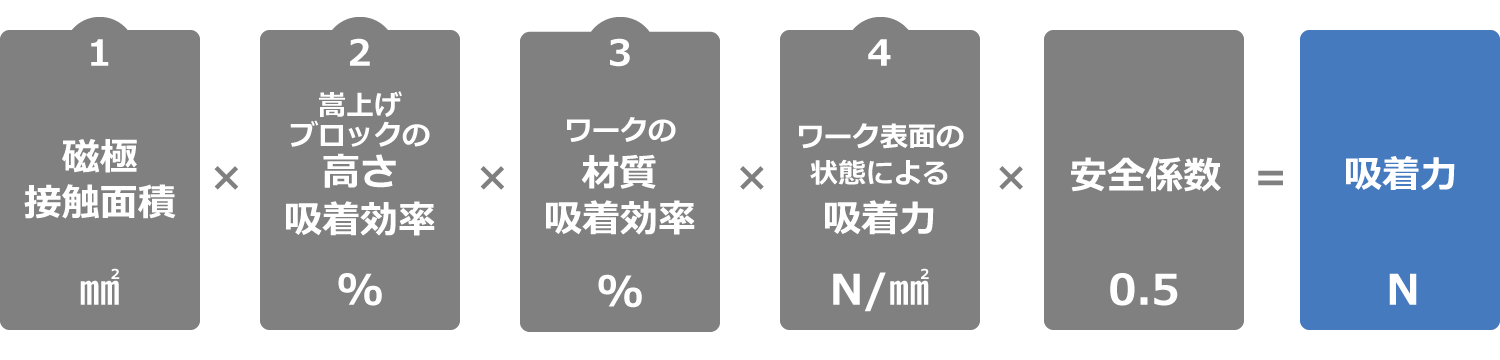

マグネットチャックの吸着力は、様々な条件により変化します。

ご使用になる前には、下記の条件を考慮・検討していただき、本製品が使用できるかどうかをご判断ください。

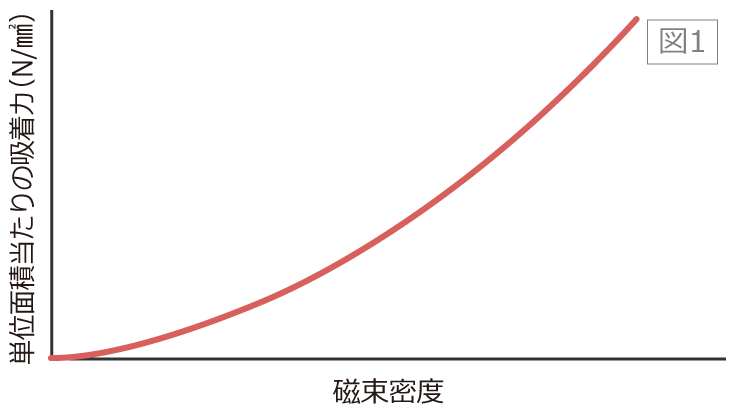

ワーク中を通過する磁束量が吸着力を決定する条件となります。確実な固定のためには、ワークの中にできるだけ多くの磁束を取り入れることが必要です。 単位面積当たりの吸着力は、磁束密度の増加量に対して2乗で増加します。

一般的なクランプの場合、永電磁チャックのN極とS極に正しく置くことで磁束を できるだけ多く取り入れることができます。(図1)

隣合う磁極は異なる磁性ですので、N極とS極が出来るだけ同数接するようにワークをバランス良く設置してください。

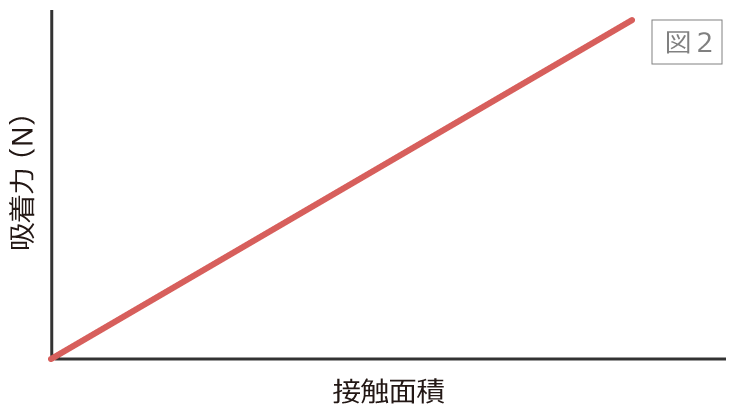

吸着力は、ワークの磁極接触面積の増加量に対して比例で増加します。接触面積が倍になれば、ワーク中を通過する磁束量も倍になり吸着力も倍になります。(図2)

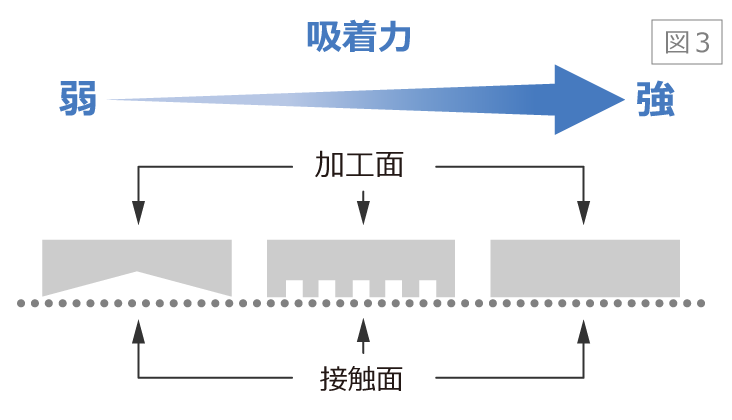

また、接触面の凹凸が少ないほど吸着力は強くなります。(図3)

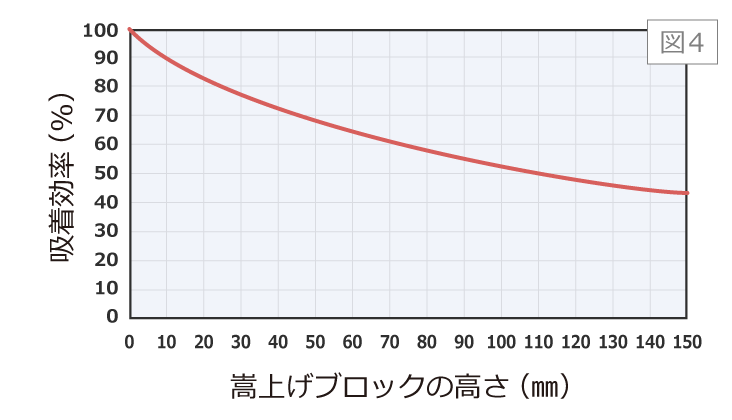

嵩上げブロック(マグハイトブロック等)が高くなるほど、ワークに流れる磁束が減少します。右記のグラフより吸着効率を考慮してください。(図4)

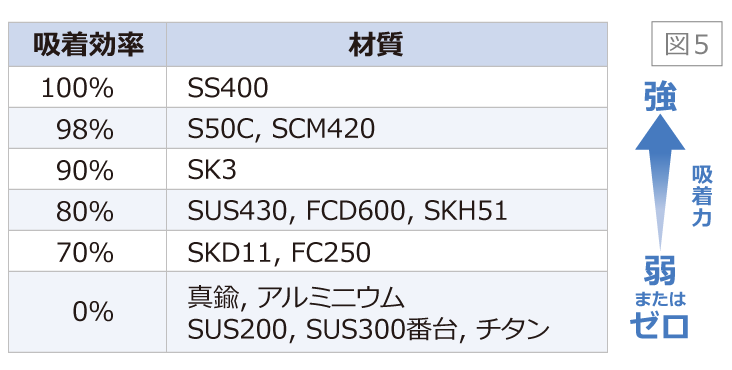

加工ワーク、もしくは嵩上げブロックの材質によって吸着効率を考慮してください。(図5)

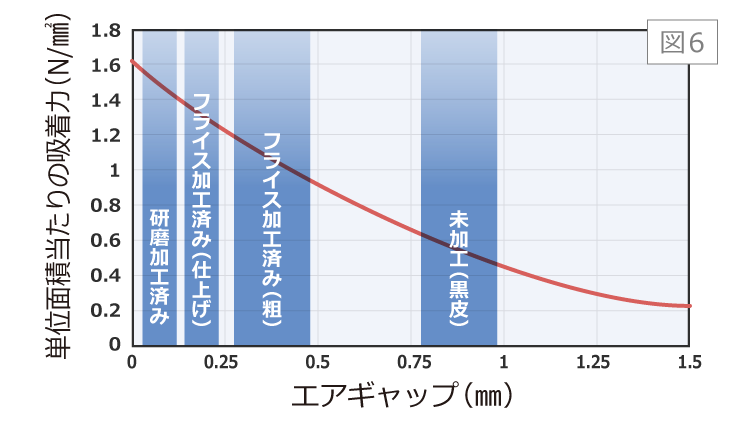

加工ワーク、もしくは嵩上げブロックの表面の状態(密着度=エアギャップ)によって吸着力が変わります。表面の加工状態によって単位面積当たりの吸着力を求めてください。(図6)

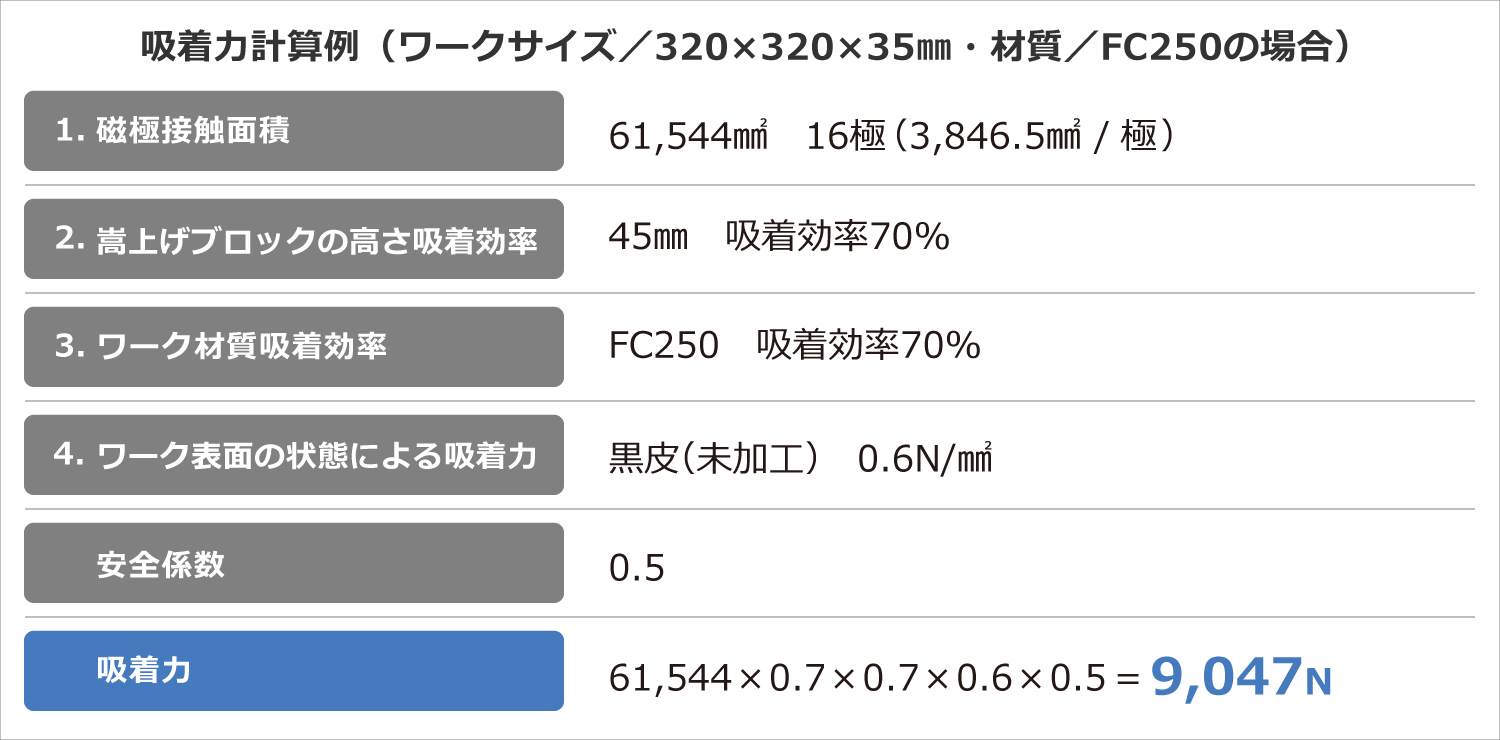

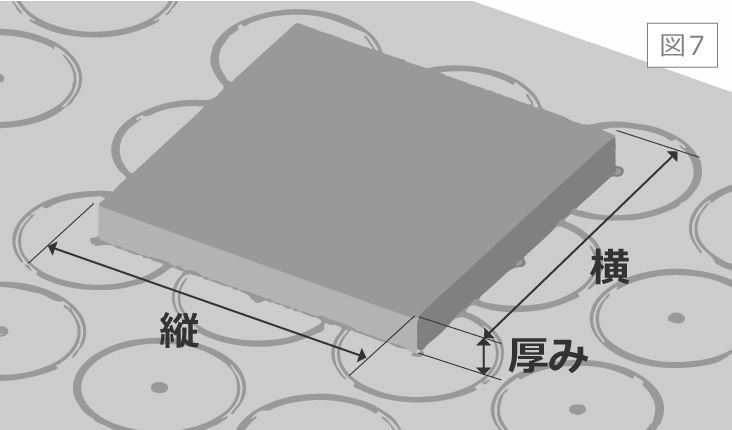

ワーク中の磁束は、マグネットチャックの一方の極の中心からもう一方の極の中心へ半円を描くように流れます。ワークの厚さがこの半円よりも薄い場合、磁束はワークからはみ出てしまいクランプ力を十分発揮できません。磁束をすべて流すことの出来る適切な厚さのワーク(19㎜以上)でご使用ください。

また、吸着力を最大限に発揮させるために、4極以上に載るサイズのワーク(ワークの推奨サイズ以上)に使用してください。(図7)

ワークの推奨サイズ(㎜)

| 縦 × 横 × 厚み | 166×166×19以上 |

|---|

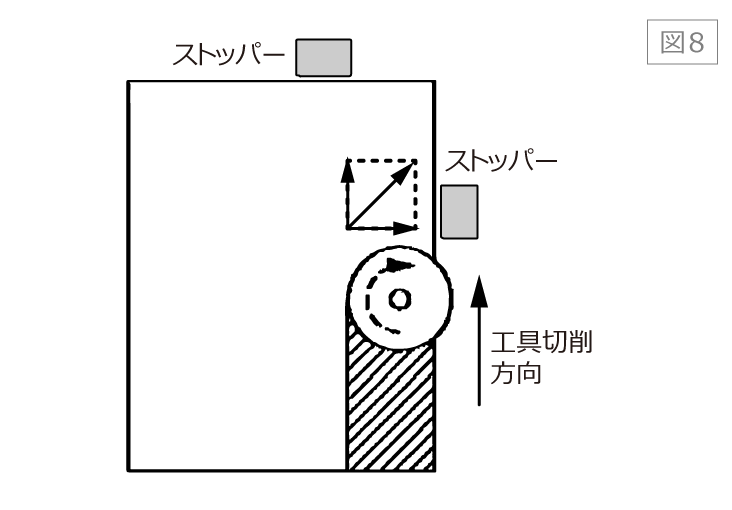

切削推力の方向が、吸着面に対して水平方向の場合、切削推力に対して吸着力は 3~10倍必要になります。(摩擦係数0.1~0.3) 必要な保持力が吸着面に対して平行の場合は、その対策として、切削推力方向に対してワークストップ(ストッパー)を設置することで、吸着力を大幅に低減させることができます。(図8)

熱処理を施したワークは磁気が残り易いために(残留磁気)マグネットチャックから取り外しにくい場合があります。

残留磁気は、脱磁器を用いて取り除いてください。

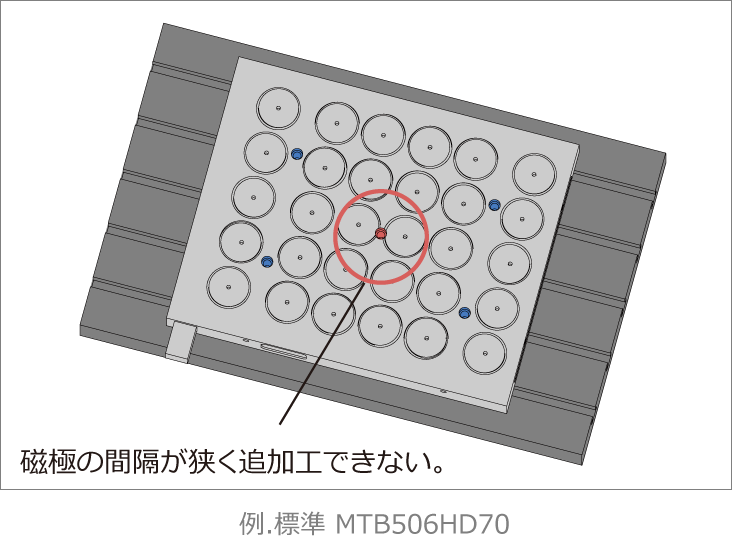

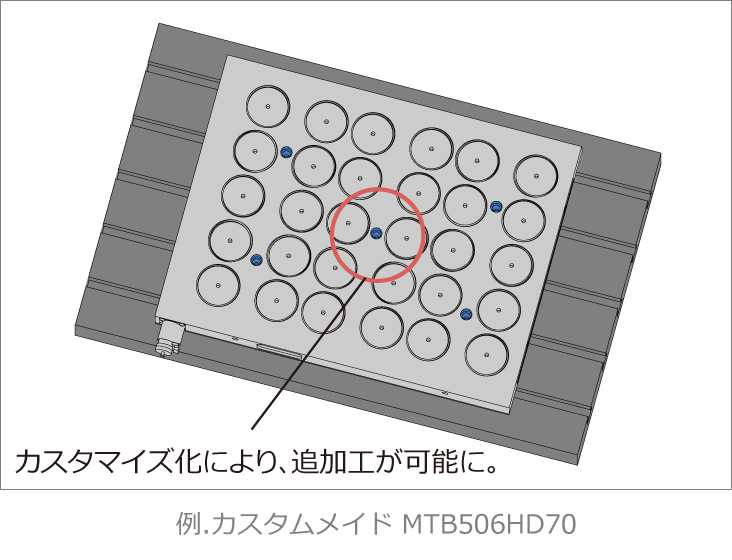

機械テーブルの形状によっては、追加工が得意なMTBマグネットチャックでも、標準搭載できないことがあります。 当社では、そんなお客様の為に、カスタムメイドに対応(オプション)しております。