位置決め部品を選定するには、機械と刃物、加工条件、ワークなどを考慮して適切な部品を選ぶ必要があります。

ここでは位置決めのためのロケーティングエレメントを選定するポイントをご紹介します。

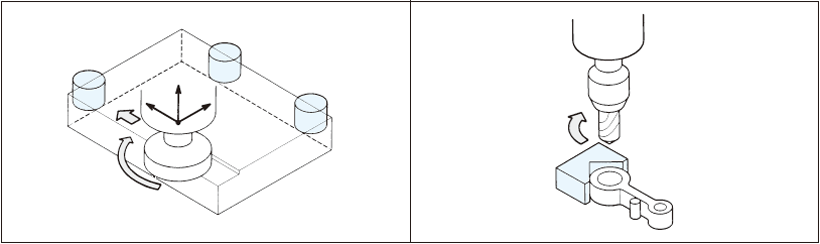

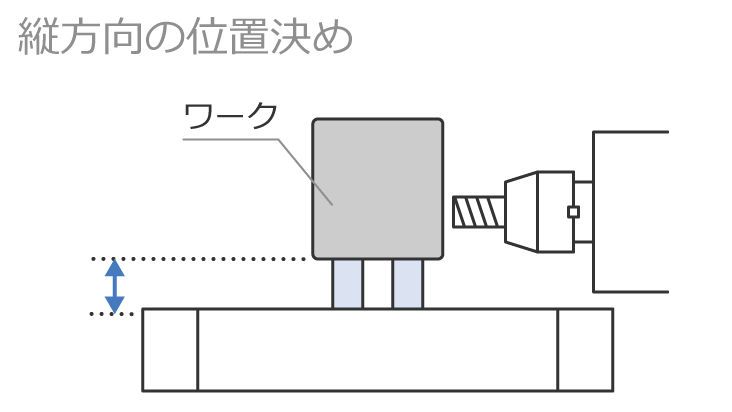

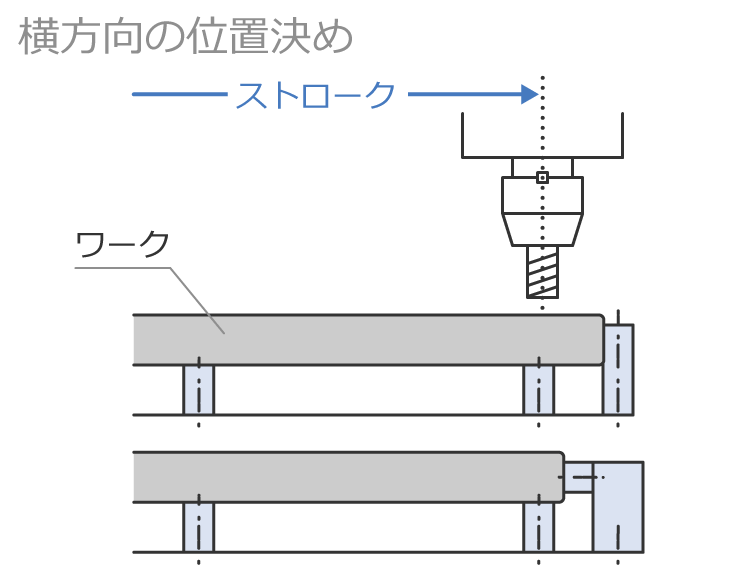

ワークを位置決めするためには、加工機械のストローク(加工範囲)と刃物を考慮し、ロケーティングエレメントを選定する必要があります。

加工範囲内にワークを配置できる高さや長さのロケーティングエレメントを選定してください。

加工精度を出すため、加工条件により必要なロケーティングエレメントを選定します。

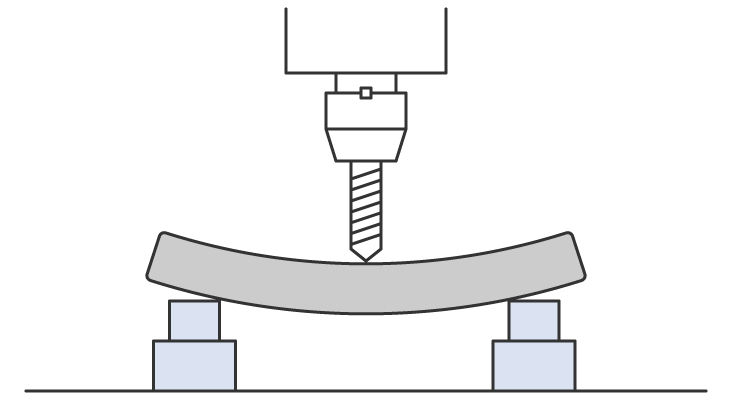

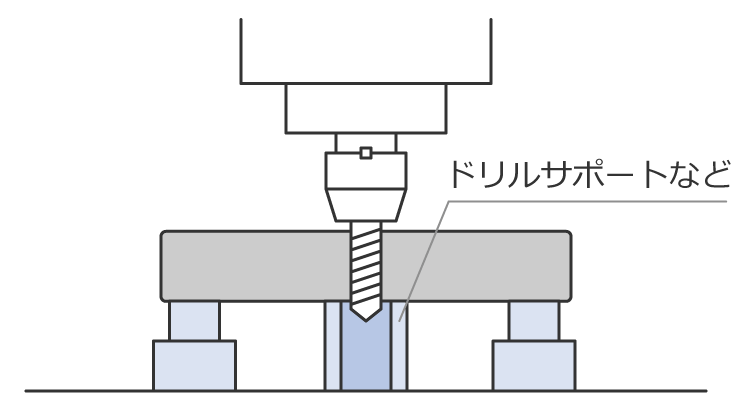

ドリル加工などのワークに垂直な力がかかる加工条件の場合、加工するワークの形状と底面のエレメントの位置・形状により、加工による歪みが生じる場合があります。

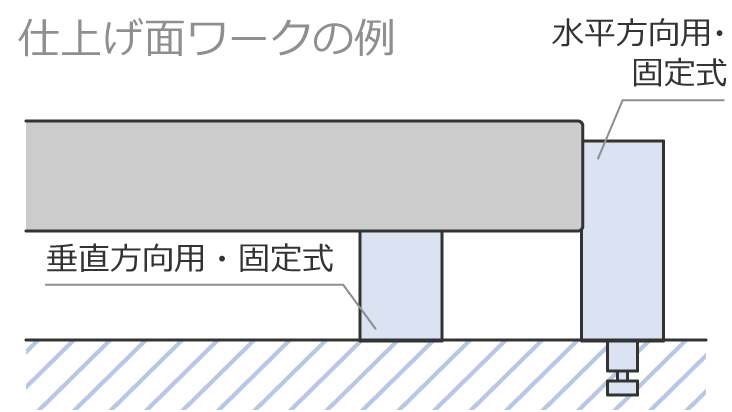

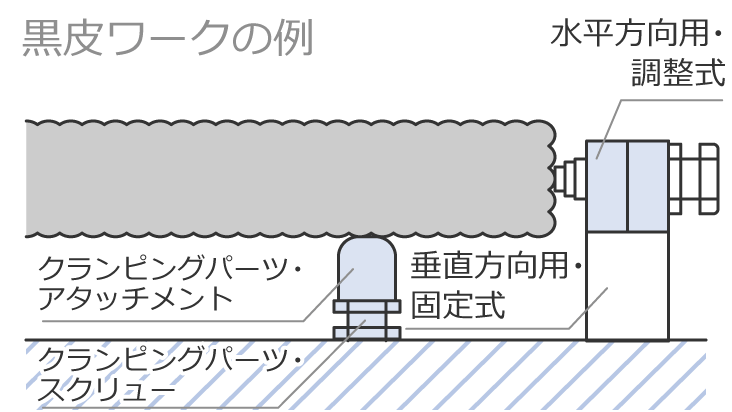

ワークの形状や面の状態から適切なロケーティングエレメントを選定することもできます。

平面の位置決めの場合、機能的には固定式と調整式2通りに分類できます。

大半は固定式となりますが、基準となる素材面のバラツキの大きなワークは調整式が便利です。

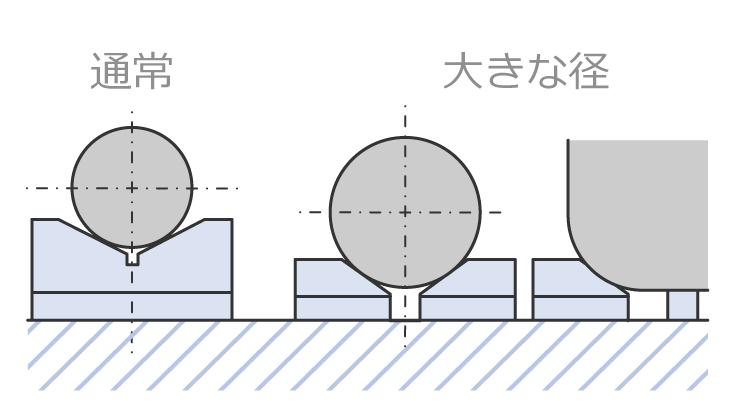

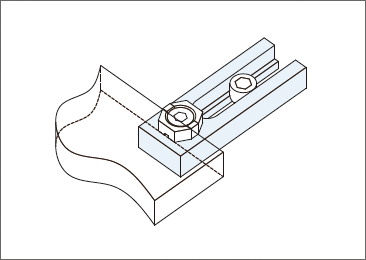

曲面(R)形状のワークの位置を決める場合は、一般的にVブロックを利用しますが、大きな径(R)のワークの場合、片Vブロックを組み合せて使用すると便利です。

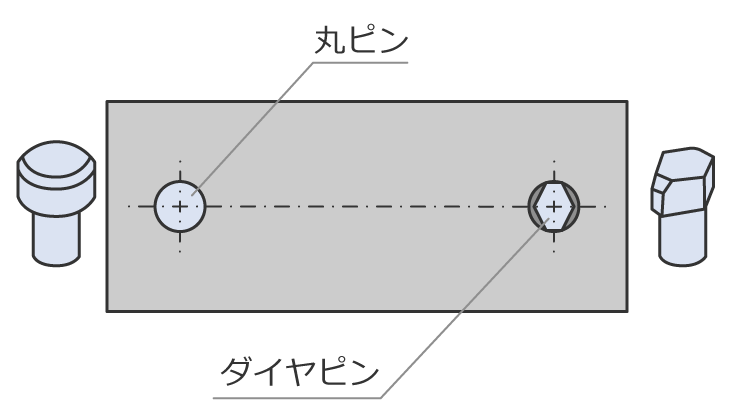

前工程、加工穴を利用して位置を決める場合は、ロケーティングピンを利用します。位置決め精度は2本のピンとワークの穴加工精度に大きく影響されます。

一般的に使用するピンは、丸ピンとダイヤピンの2個をセットにて使用しますが、これはワークの脱着性を良くするためです。

ダイヤピンの方向は2本のピンを結んだ直線に対し垂直方向に位置決めができる様にセットします。

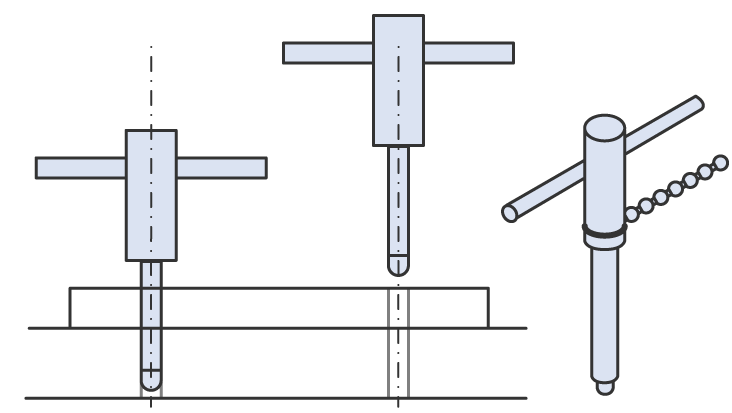

ワークの着脱毎に、ピンの抜き差しを行う必要があるワークは、作業性の良いグリップ付ロケーティングピンを使うと便利です。ピンの紛失をなくすためクリップ付チェーンをご利用ください。

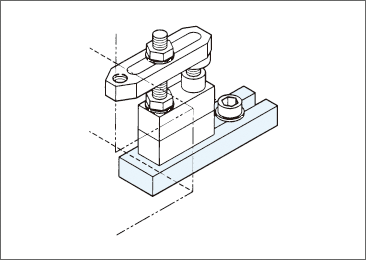

ロケーティングエレメントとクランプを複合させることにより、治具の簡素化が図れます。

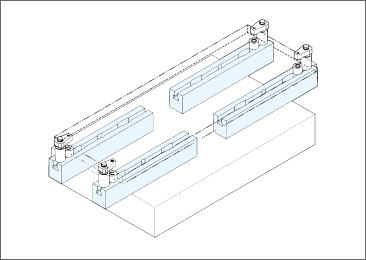

取付ベースよりワークが大きい場合やクランプなどが取付ベースに配置できない場合などは、バープレートなどのエレメントを利用し、ワークの位置決め・クランプなどの配置ができます。

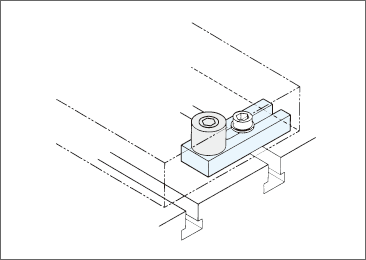

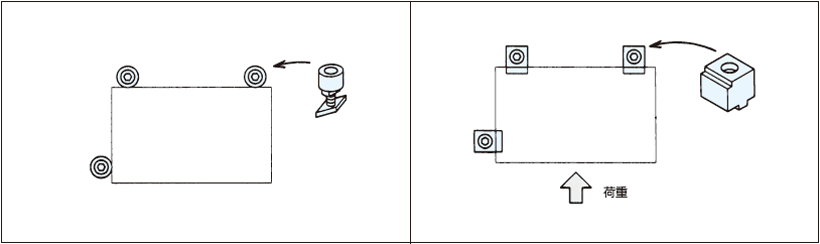

取付ベースのT溝配置などにより、エレメントを取付けたい場所にT溝がなく、治具の配置がうまく行かないケースが発生します。

上面に取付穴の付いているロケーティングエレメントの利用により解消できます。

外側にて位置を決める場合は、一般的にはワークの面粗さに影響されない当たり面の小さなエレメントを選定しますが、加工荷重・クランプ力が大きくかかるワークは、当たり面の大きく剛性の高いエレメントを選定します。

ワークを加工する際、そのワークには加工負荷が加わります。一般的に、加工負荷の加わる方向に対して、受け側となる様にロケーティングエレメントを配置すると、安定した位置決めが行えます。